Los recipientes de FRP son livianos, resistentes y a prueba de corrosión. Las buenas características de este tipo de contenedor incluyen una gran capacidad, un pequeño espacio ocupado, fácil instalación y bajos costos de mantenimiento, lo que lo hace ampliamente utilizado en los campos de petróleo, fibra química, industria química, fabricación de alimentos y medicina. En comparación con los contenedores grandes tradicionales, estos últimos generalmente se sueldan con placas de acero y se recubren con un revestimiento anticorrosión de FRP epoxi u otros materiales anticorrosión. Este método de construcción no solo es complicado, sino que también a menudo resulta insatisfactorio y propenso a problemas como el desprendimiento o la perforación. El proceso de fabricación de los recipientes de FRP utiliza tecnología avanzada de impregnación de resina y conformado por molde para asegurar la resistencia y durabilidad del contenedor durante su uso. A través de un estricto proceso de selección de materias primas y un control detallado de la tecnología de procesamiento, los recipientes de FRP pueden mantener sus buenas propiedades físicas y químicas en ambientes hostiles, reduciendo significativamente los costos de mantenimiento y aumentando la vida útil. Tipo de contenedor: 1. Categorías principales de tanques de almacenamiento de FRP: tanques de almacenamiento horizontales de FRP, tanques de almacenamiento verticales de FRP; 2. Categorías principales de tanques de almacenamiento de FRP: tanques de almacenamiento de FRP de grado alimenticio, tanques de curado de FRP, tanques de recolección de agua de FRP, tanques de cría de FRP, tanques de transporte de FRP; 3. Categorías principales de tanques de equipos de FRP: tanques de filtrado de FRP, tanques de agua blanda de FRP, tanques de resina, tanques de mezcla, tanques de fermentación, tanques de reacción, tanques de medición, tanques de filtrado de arena; 4. Categorías principales de tanques compuestos de FRP: tanques de mezcla de FRP, tanques de medición de FRP, tanques de reacción de FRP, tanques de resina de FRP, tanques de fermentación de FRP, tanques a presión de FRP, tanques de filtrado de arena de FRP, cilindros de filtro de arena de FRP.

-

La torre de lavado de FRP está fabricada con material de fibra de vidrio confiable, que cumple eficazmente con los requisitos materiales de diversos medios corrosivos. En comparación con los materiales tradicionales, el FRP no solo tiene una mayor resistencia y resistencia al desgaste, sino que también puede acortar significativamente el ciclo de preparación y mejorar la eficiencia de producción. Este equipo se utiliza principalmente para eliminar eficazmente los componentes dañinos en los gases de desecho industriales. La torre de lavado de FRP promueve la absorción y eliminación de contaminantes en el gas a través del contacto completo entre el líquido de pulverización y el gas, logrando así el objetivo de purificar el gas. En industrias químicas como la termoeléctrica, metalurgia, petroquímica y medicina, las torres de lavado de FRP tienen un amplio rango de aplicaciones. Puede tratar diferentes tipos de gases contaminantes, como gases ácidos, gases alcalinos y otros solventes orgánicos, y se ha convertido en una parte importante de las instalaciones de protección ambiental de diversas empresas.

-

Las torres de absorción de FRP y las torres de lavado están fabricadas con materiales de FRP de alto rendimiento, que cumplen eficazmente con los requisitos de uso de una variedad de medios corrosivos. Las torres de absorción de FRP y las torres de lavado pueden eliminar de manera eficaz los gases dañinos de las emisiones industriales y garantizar que las emisiones cumplan con los estándares nacionales y locales de protección ambiental. Este proceso no solo involucra reacciones físicas y químicas de los gases, sino también una variedad de fenómenos complejos de dinámica de fluidos para asegurar la eficiencia de la purificación. El uso de materiales de fibra de vidrio otorga a estos dispositivos ventajas significativas. En primer lugar, la vida útil del FRP supera ampliamente la de los materiales metálicos tradicionales, generalmente alcanzando más de diez años, lo que reduce considerablemente la frecuencia de reemplazo del equipo y los costos de mantenimiento. En segundo lugar, el ciclo de preparación del FRP es relativamente corto, lo que hace que la producción y entrega del equipo sea más eficiente y capaz de satisfacer rápidamente la demanda del mercado. Además, la alta resistencia y las propiedades anti-desgaste del FRP aseguran la fiabilidad del equipo durante su operación a largo plazo y reducen el riesgo de fallos causados por el envejecimiento del equipo. Las torres de absorción de FRP y las torres de pulverización tienen un amplio rango de aplicaciones, cubriendo muchas industrias como la termoeléctrica, metalurgia, petroquímica y farmacéutica.

-

Una torre de enfriamiento de FRP es un equipo que logra el intercambio de calor mediante el contacto directo entre el agua y el aire. Se utiliza ampliamente en la industria y la construcción para reducir eficazmente la temperatura del agua. Su estructura principal incluye ventiladores, motores, rellenos, sistemas de distribución de agua, torres y bandejas de agua. Durante la operación de la torre de enfriamiento, el aire a baja temperatura generado por el ventilador intercambia calor con el agua en el relleno, lo que reduce eficazmente la temperatura del agua. Una torre de enfriamiento de contraflujo significa que el agua caliente fluye hacia abajo desde la parte superior de la torre, mientras que el aire fluye hacia arriba desde la parte inferior de la torre para realizar el intercambio de calor a través del relleno. Este diseño hace que las direcciones de flujo del agua caliente y el aire estén casi a 180 grados, maximizando la eficiencia del intercambio de calor. El relleno de las torres de enfriamiento de contraflujo generalmente utiliza materiales de alta superficie específica para aumentar el área de contacto entre el agua y el aire, mejorando así el efecto de enfriamiento. Durante la operación de la torre de enfriamiento de contraflujo, el agua caliente se distribuye uniformemente sobre el relleno a través del sistema de distribución de agua, formando un flujo de agua en forma de película. Esta película delgada de agua entra en contacto con el flujo de aire ascendente, lo que provoca que el calor se transfiera del agua al aire. Después de este proceso, la temperatura del agua se reduce significativamente, y el agua enfriada se recoge finalmente en la bandeja de agua, siendo luego devuelta al sistema para su reciclaje.

-

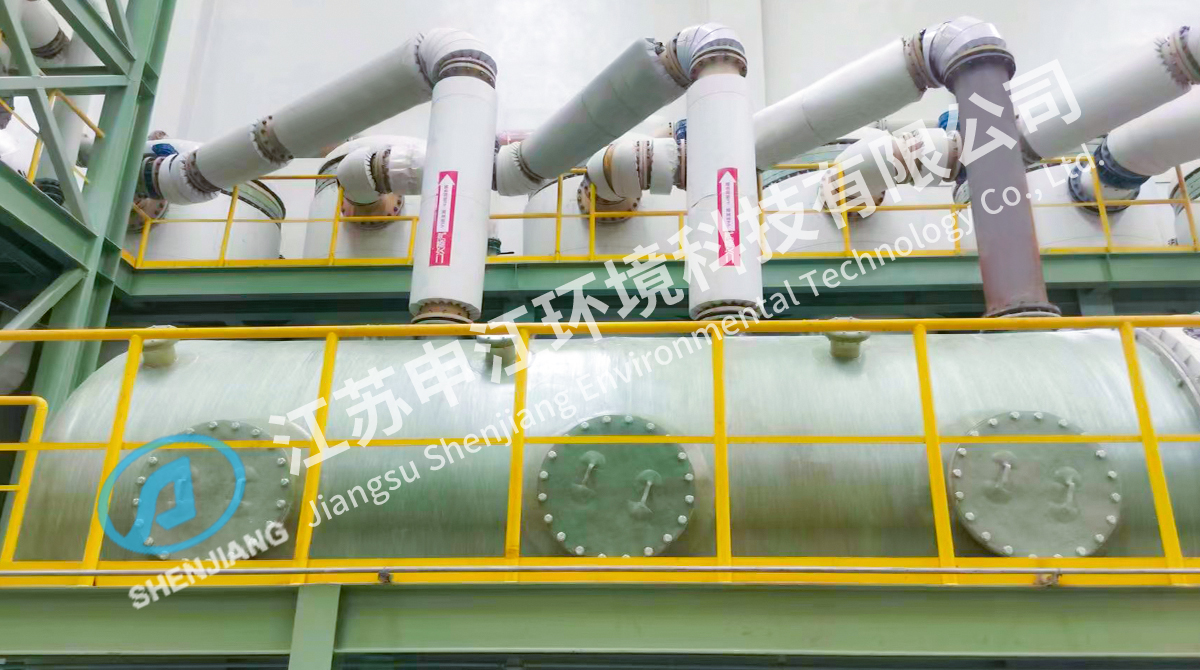

Los tanques de vacío tradicionales generalmente utilizan tecnología de recubrimiento de goma sobre acero al carbono. A medida que aumenta el tiempo de uso de este diseño, la adhesión entre la capa de goma y el cuerpo del tanque se debilita gradualmente, lo que finalmente provoca que la capa de goma se desprenda y se separe. Este problema no solo afecta la seguridad y confiabilidad del equipo, sino que también hace que la reparación en el sitio sea muy difícil, ya que requiere enviar el equipo de vuelta a la fábrica original para su reparación, lo que genera altos costos y largos períodos de reparación. En respuesta a los problemas mencionados, nuestra empresa desarrolló de manera innovadora un tanque de vacío de fibra de vidrio. El material de fibra de vidrio tiene una buena resistencia a la corrosión y a la abrasión, y puede soportar la erosión de diversos medios químicos, garantizando un funcionamiento estable a largo plazo en diversos entornos hostiles. Al mismo tiempo, las características de ligereza de la fibra de vidrio hacen que el tanque de vacío sea más conveniente durante el transporte e instalación. Nuestros tanques de vacío de fibra de vidrio adoptan tecnología avanzada para garantizar que el tanque mantenga una buena estabilidad de forma bajo condiciones de alta presión negativa. En comparación con los tanques tradicionales de acero al carbono recubiertos de goma, la vida útil de los tanques de vacío de fibra de vidrio se extiende significativamente, reduciendo el tiempo de inactividad del equipo y la frecuencia de mantenimiento causados por el desprendimiento de la capa de goma. Nuestros tanques de vacío de FRP se pueden utilizar ampliamente en industrias como la fibra química, la industria química, el petróleo y otros campos, y son especialmente adecuados para manejar medios con alta corrosividad y grandes fluctuaciones de temperatura.

-

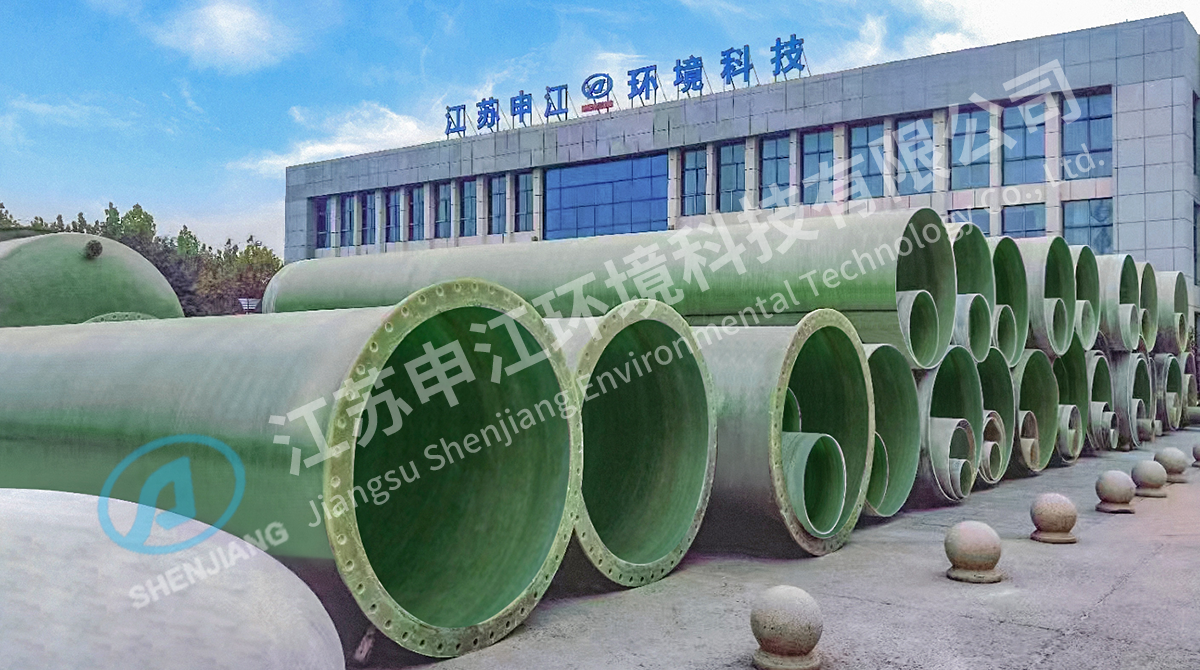

La tubería de proceso de FRP, también conocida como tubería compuesta de FRP, es una tubería hecha de material compuesto de fibra de vidrio y resina. El FRP es un material compuesto con resistencia a la corrosión y alta resistencia, por lo que se utiliza ampliamente en sistemas de tuberías en industrias como la química, el petróleo, la alimentación, la medicina y otras. La tubería de proceso de FRP tiene las siguientes características: 1. Resistencia a la corrosión: El material de FRP tiene resistencia a la corrosión y puede resistir la erosión de medios químicos como ácidos, álcalis, sales, etc., por lo que es adecuado para el transporte de medios corrosivos. 2. Ligereza y alta resistencia: La tubería de FRP es liviana pero tiene alta resistencia, lo que facilita su instalación y mantenimiento. 3. Resistencia al desgaste: La tubería de FRP tiene buena resistencia al desgaste y puede mantener una buena condición de superficie durante su uso a largo plazo. 4. Buena capacidad de aislamiento eléctrico: El FRP es un material aislante adecuado para algunas ocasiones de transporte especiales. 5. Construcción conveniente: La tubería de FRP se puede fabricar en el sitio según sea necesario, para adaptarse a diversos sitios y requisitos de procesos complejos. En general, las tuberías de proceso de FRP tienen las ventajas de resistencia a la corrosión, ligereza, alta resistencia, resistencia al desgaste, aislamiento eléctrico, etc., por lo que se utilizan ampliamente en industrias como la química, el petróleo, la alimentación y otras.

-

Las tuberías de transmisión de gases de escape se utilizan principalmente para las emisiones de gases residuales en industrias como el petróleo, la química, la fibra química, la farmacéutica, la impresión y teñido, la metalurgia, la fabricación de papel y otras. Como una alternativa de alta calidad a las placas de acero tradicionales y materiales de acero inoxidable, este tipo de tubería tiene buenas propiedades como ligereza, alta resistencia, resistencia a la corrosión, retardante de llama, antistática y resistencia a altas temperaturas. En cuanto a las propiedades físicas, las tuberías de transmisión de gases de escape presentan buena resistencia y tenacidad, capaces de soportar la alta presión del gas en su interior mientras mantienen la integridad estructural. Esta característica asegura que la tubería pueda resistir eficazmente la influencia del entorno externo durante el uso prolongado, garantizando un funcionamiento seguro y estable. Su resistencia a la corrosión química es especialmente destacada. El material de la tubería puede resistir la erosión de diversos medios químicos y extender significativamente su vida útil. Esta característica es crucial para las industrias químicas y farmacéuticas, que a menudo implican el manejo de gases y líquidos corrosivos. En cuanto a rendimiento hidráulico, la tubería de transmisión de gases de escape está razonablemente diseñada y tiene baja resistencia al flujo, asegurando un transporte eficiente de gas, mejorando la eficiencia de emisión y reduciendo el consumo de energía, lo que permite ahorrar costos operativos para las empresas. Al mismo tiempo, el diseño de la fluidez evita eficazmente la acumulación de líquidos durante el proceso de descarga de gases residuales y reduce los riesgos potenciales de contaminación ambiental. En términos de instalación y mantenimiento, la naturaleza liviana de las tuberías hace que el transporte y la instalación sean más eficientes, reduciendo los costos laborales y de tiempo.

-

El chimenea de FRP es un tipo de equipo de tratamiento de gases de escape fabricado principalmente con FRP. Se utiliza ampliamente en la electricidad, fertilizantes, industria química, fundición, petróleo y otras industrias. Este producto cumple con los estrictos requisitos de la industria moderna en cuanto a protección ambiental y eficiencia debido a su bajo costo, producción conveniente, ciclo corto, ligereza, alta resistencia y larga vida útil. En comparación con las chimeneas metálicas tradicionales, los materiales de FRP tienen buena resistencia a la corrosión química, especialmente al tratar con gases de escape corrosivos. Esta característica lo hace popular en las industrias químicas y de fundición, garantizando una operación estable a largo plazo del equipo y reduciendo los costos de mantenimiento. Además, la chimenea de fibra de vidrio tiene buena resistencia a altas temperaturas y puede soportar el impacto de los gases de escape a altas temperaturas sin deformarse ni dañarse, lo que aumenta su fiabilidad en entornos de altas temperaturas y extiende significativamente la vida útil del equipo. En términos de resistencia al flujo de aire, el diseño razonable de la chimenea de fibra de vidrio reduce eficazmente la resistencia del flujo de aire, lo que no solo mejora la eficiencia de la emisión de gases de escape, sino que también reduce el consumo de energía en la operación del equipo, reflejando sus ventajas duales de protección ambiental y economía. Teniendo en cuenta el costo de instalación, las chimeneas de fibra de vidrio reducen significativamente los costos laborales y materiales necesarios para el transporte e instalación debido a sus características de ligereza. Sumado al proceso de fabricación simple y al ciclo de producción corto, pueden responder rápidamente a las necesidades de los clientes.

-

Las tuberías resistentes al calor de FRP se utilizan ampliamente en industrias como la industria, la industria química y la construcción. Sus buenas propiedades físicas les permiten desempeñarse bien en temperaturas extremas y entornos corrosivos. La tubería tiene una buena resistencia al calor y puede soportar temperaturas de hasta 150°C, lo que la convierte en una opción ideal para el transporte de fluidos a alta temperatura, especialmente para sistemas de transporte de medios como agua caliente y vapor. En comparación con las tuberías metálicas tradicionales, las tuberías de FRP no se deforman ni dañan fácilmente bajo condiciones de alta temperatura, lo que garantiza la estabilidad y seguridad del sistema. En entornos de bajas temperaturas, las tuberías resistentes al calor de FRP pueden soportar temperaturas de hasta -20°C, lo que las hace adecuadas para áreas frías en el norte y líneas de producción química a baja temperatura. Su resistencia a bajas temperaturas evita eficazmente la fisuración frágil o la rotura causadas por caídas repentinas de temperatura, asegurando la fiabilidad de la tubería en condiciones climáticas severas. La resistencia a la corrosión es una de las principales ventajas de las tuberías resistentes al calor de FRP. Dependiendo del medio de transporte, se pueden seleccionar una variedad de materiales de resina resistentes a la corrosión para satisfacer las necesidades de transporte de ácidos, álcalis, sales y otros líquidos corrosivos.

-

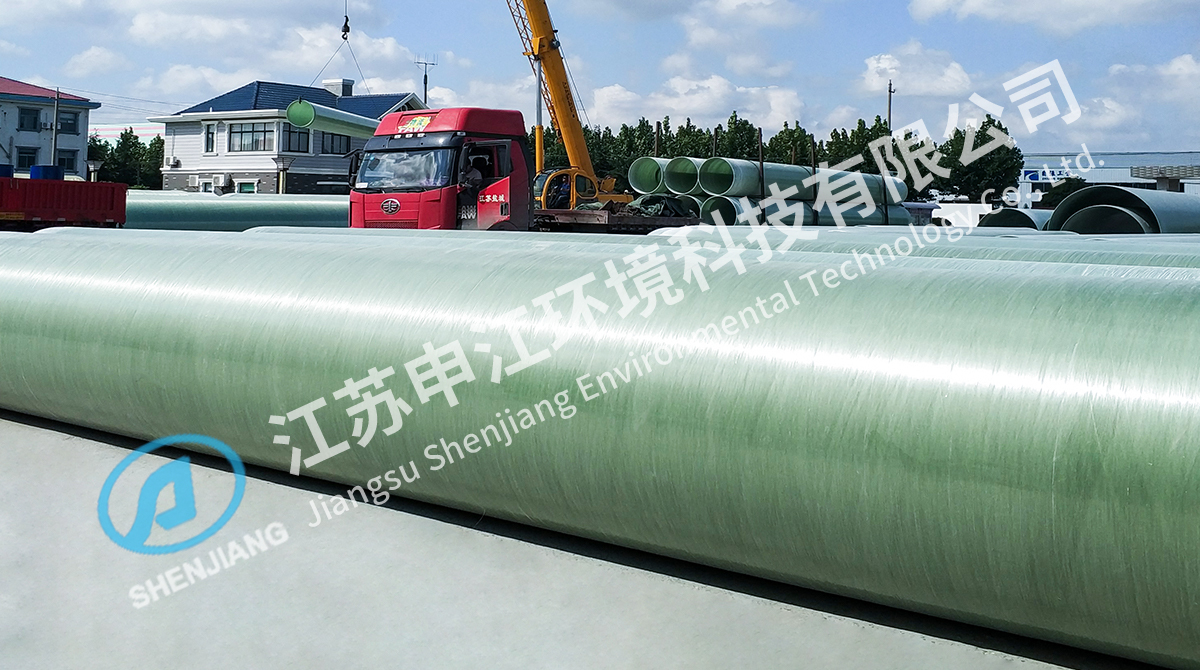

Las tuberías de suministro y drenaje de agua de FRP tienen una excelente resistencia a la corrosión y pueden resistir eficazmente la erosión a largo plazo por diversos medios químicos, incluidos ácidos, álcalis, sales, disolventes orgánicos, agua de mar y aguas residuales. Esta característica las hace ampliamente utilizadas en entornos complejos, especialmente adecuadas para situaciones donde hay contacto prolongado con medios corrosivos. Al seleccionar tuberías de fibra de vidrio, los usuarios pueden personalizar las tuberías que cumplan con necesidades específicas según las características de los diferentes medios y temperaturas de operación. Esta flexibilidad garantiza la estabilidad y fiabilidad de las tuberías de fibra de vidrio en una variedad de escenarios de aplicación. Las áreas de aplicación de este sistema de tuberías incluyen el transporte de agua potable, la recolección y el transporte de aguas residuales, el suministro y drenaje de agua municipal, el transporte de agua de mar y otros sistemas de tuberías subterráneas. Además, la naturaleza liviana de las tuberías de FRP presenta ventajas significativas durante la instalación y el transporte. En comparación con las tuberías metálicas tradicionales, las tuberías de fibra de vidrio son más ligeras, más fáciles de instalar, pueden reducir eficazmente el ciclo del proyecto, disminuir los costos laborales y son especialmente adecuadas para proyectos de construcción rápida.

-

La tubería submarina de agua de mar de FRP es un material de tubería de alto rendimiento diseñado para resistir la corrosión a largo plazo de diversos medios químicos. Su excelente resistencia a la corrosión le permite hacer frente eficazmente a una variedad de entornos hostiles, como ácidos, álcalis, sales, disolventes orgánicos, agua de mar y aguas residuales. Al elegir tuberías submarinas de agua de mar de FRP, se puede realizar una selección de rendimiento específica según los diferentes tipos de medios y la temperatura de uso. A través de un diseño personalizado, las tuberías de FRP pueden satisfacer las necesidades de aplicaciones específicas y garantizar su fiabilidad y durabilidad en diversos entornos. El diseño estructural de esta tubería no solo tiene en cuenta las propiedades físicas y químicas, sino que también integra los principios de la mecánica de fluidos para optimizar la eficiencia del flujo de fluidos y reducir el consumo de energía. Las tuberías submarinas de agua de mar de FRP tienen una amplia gama de aplicaciones, que incluyen el transporte de agua potable, la recolección y el transporte de aguas residuales, el suministro y drenaje de agua municipal, el transporte de agua de mar, entre otros aspectos.

-

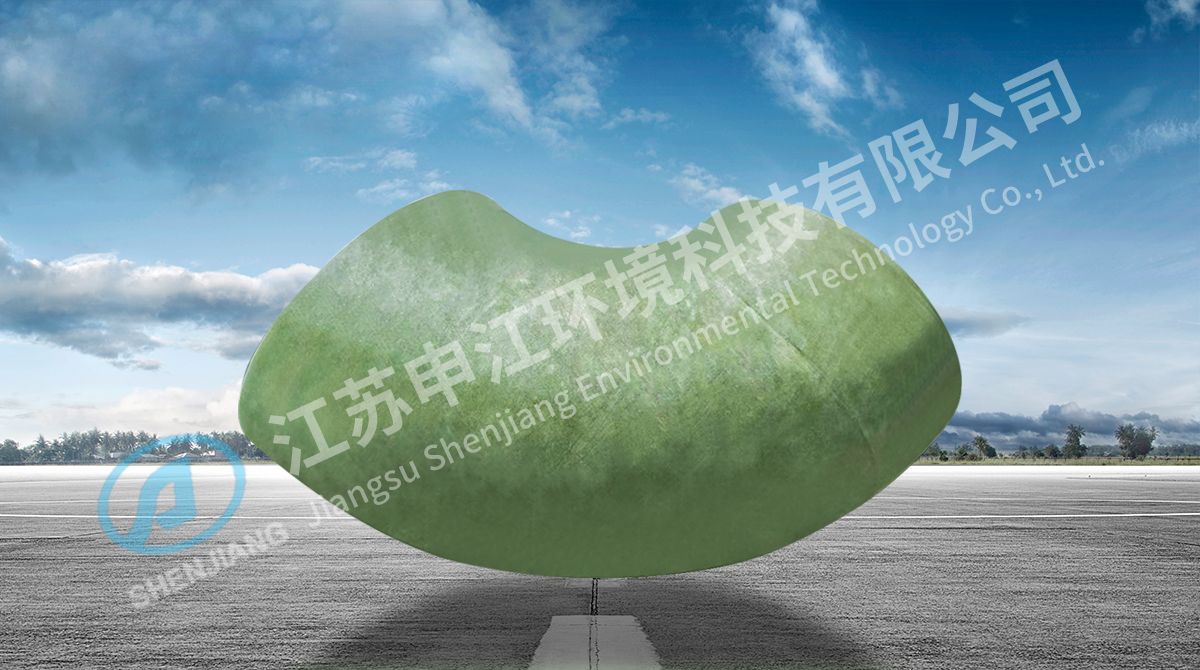

Los codos de FRP son accesorios de tubería de alto rendimiento ampliamente utilizados en la industria moderna, con excelente resistencia a la corrosión y alta resistencia mecánica. Este producto no solo se puede producir en masa según los estándares industriales, sino también personalizarse según las necesidades específicas de los clientes para satisfacer los requisitos de diferentes escenarios de aplicación. Durante el proceso de fabricación, los codos de FRP utilizan tecnología avanzada de materiales compuestos, combinando las buenas propiedades de la fibra de vidrio y la resina. Las ventajas de este material incluyen su ligereza, alta resistencia y excelente resistencia química, lo que le permite mantener un rendimiento estable en entornos agresivos. En comparación con los materiales metálicos tradicionales, los codos de FRP ofrecen un mejor rendimiento en resistencia a la corrosión, lo que los hace adecuados para industrias como la química, el petróleo y el tratamiento de aguas residuales. Especialmente al enfrentarse a ácidos, álcalis, sales y otros medios corrosivos, pueden extender eficazmente la vida útil y reducir los costos de mantenimiento.

Español

Español  English

English 中文简体

中文简体 عربى

عربى русский

русский ไทย

ไทย bahasa Indonesia

bahasa Indonesia Tiếng Việt

Tiếng Việt